Из истории шелка. Искусство производить шелк зародилось в Китае примерно 3 тысячи лет до н.э. В течение многих лет китайцы хранили секрет получения шелка, и тайна его изготовления очень долго оставалась неразгаданной. Корейцы познакомились с шелководством только во II в. н.э., а от них о шелке узнали японцы, индийцы и другие соседние народы. Однако, несмотря на распространение шелководства по миру, Китай еще долгое время безраздельно владел монополией на торговлю шелком, а многочисленные китайские караваны бороздили Малую и Среднюю Азию, снабжая прекрасными тканями повелителей многих стран. Первыми европейцами, которые познакомились с продукцией шелководства, были воины Александра Македонского. Однако долгое время европейцы не имели абсолютно никакого понятия о производстве шелка. Многие ученые пытались открыть тайну шелка: некоторые приближались вплотную к ее разгадке, другие глубоко заблуждались. Римляне стали носить шелковую одежду со времени возвращения из Китая римского консула Помпея: в 75 г. до н.э. Сначала это были ткани из бомбицины – нитей, полученных от дикого шелкового червя. Они уступали по качеству нитям из коконов тутового шелкопряда и постепенно были вытеснены натуральными шелками, доставляемыми по Великому шелковому пути (в I в. н.э.). Римляне научились из плотных китайских тканей получать тончайший шелк путем разделения их на тонкие нити и повторного изготовления из них тканей. Цена шелковой ткани в те времена была равна весу золота.

Тайна производства шелка была раскрыта лишь в 532 г. н.э., после распада Великой Китайской Империи. Искусство разведения шелкопряда было перенято арабами, а от них вместе с исламом распространилось на Северную Африку, Сицилию, в Испанию и Португалию. С XII в. шелковые ткани начинают производить в Италии. Попытки французских королей развить собственное шелководство были безрезультатны вплоть до правления Генриха Наварского. В Англии шелковые ткани вошли в употребление в 1251 г., однако первые попытки шелководства, как и во Франции, были неудачными. Позже с помощью итальянцев англичане потеснили Францию на европейском рынке производства шелка, а затем и опередили ее.

На Руси издавна знали шелковые ткани, но своего производства шелка не было, его привозили в основном из Византии. В XI–XII вв. происходит интенсивный обмен русских мехов на шелковые ткани. В XVI в. в Москву привозились восточные ткани из Средней Азии и Ирака. В том же XVI в. в Москве возникает и первое русское производство парчи. А в 1593 г., была открыта первая мастерская, где ткали шелк, парчу, бархат, ленты и шторы. В XVIII в. в период с 1714 по 1726 г. было открыто 10 шелкоткацких фабрик, а к 1818 г. их число достигло уже 220. В царской России размещение фабрик было сосредоточено в основном в Московской, Владимирской губерниях и отчасти в Петербурге, при этом существовала оторванность от сырьевой базы и работа на привозном сырье. В СССР были построены крупные шелковичные совхозы, заводы, базы первичной переработки коконов, шелкомотальные фабрики, организованы тутовые питомники. Шелководство было развито в южных районах России, в некоторых районах Украины, Молдавии, на Северном Кавказе, в Средней Азии, Азербайджане и Грузии.

Получение, строение и химический состав шелка.

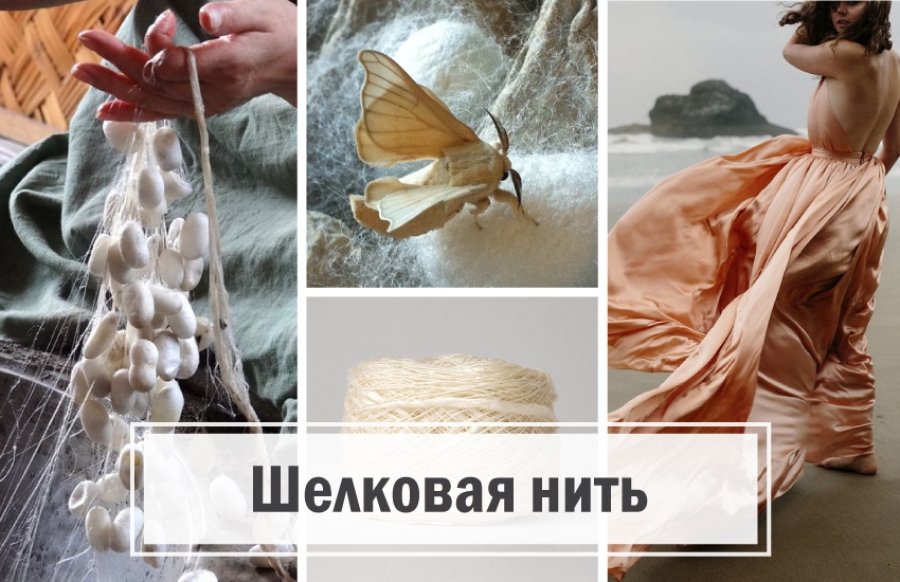

Натуральным шелком называют тонкие непрерывные нити, выпускаемые гусеницами шелкопрядов: тутового и дубового, при завивке кокона перед окукливанием. Промышленное значение имеет шелк одомашненного тутового шелкопряда, гусениц которого выкармливают листьями тутового дерева (шелковицей). Основными шелководческими странами являются государства Средней Азии и Закавказья, Япония, Китай, Корея, Италия, Индия и другие.

Тутовый шелкопряд в своем развитии проходит четыре стадии: яички (грена), гусеница, куколка и бабочка. Каждая бабочка тутового шелкопряда откладывает грены в количестве 400–600 шт. На гренажных заводах грены собирают, промывают, сушат и хранят сначала (осенью) при нормальной температуре, а затем (зимой) в специальных холодильниках при температуре 2–40 ◦С.

Недели за две до появления почек на шелковицах грены передают в специальные шелководческие хозяйства для оживления. Для этого грены переносят в специальные помещения – инкубатории, где при постепенном повышении температуры до 20–240 ◦С через 15–17 дней начинается оживление грены, из которой появляются мелкие гусеницы. Выход гусениц продолжается 3–4 дня. Гусениц выкармливают в шелководческих хозяйствах или передают шелководам на выкормку. Первое время гусениц кормят нежными мелкорублеными почками, а затем, по мере вырастания, листьями шелковицы. Выкормка гусениц – трудоемкая операция, так как кормление проводится 9–10 раз в сутки, в том числе 2–3 раза ночью. Корм должен быть свежим, помещение хорошо проветриваемым. Выкормка длится 32–35 дней в обычных условиях. К концу этого периода в шелкоотделительной железе, находящейся в теле гусеницы, накапливается жидкое вещество натурального шелка – фиброин и шелкового клея – серицин.

К концу этого периода выкормки гусеницы переползают на специально подготовленные коконники (пучки соломы, травы) и начинают завивать кокон, выдавливая через два шелкоотделительных протока две тонкие шелковины, которые на воздухе застывают и склеиваются серицином. Так формируется коконная нить. Отдельные шелковины коконной нити неравномерны, а в поперечном сечении имеют овальную или треугольную форму с округленными гранями. Склеивающий их клей – серицин – распределяется неравномерно и образует на отдельных участках по длине застывшие наплывы и сгустки.

Коконная нить имеет длину от 500 до 1500 м. Она укладывается гусеницей слоями, формируемыми из мелких петелек в виде восьмерок (число слоев до четырех). В результате образуется плотная, замкнутая, склеенная клеем оболочка с четко выраженной мелкозернистой поверх-ностью, внутри которой оставшаяся гусеница через 3–4 дня превращается в куколку. Через 15–17 дней от начала завивки кокона у куколки отрастают крылья и она превращается в бабочку. Бабочка, смачивая с одного конца кокон щелочной жидкостью, растворяет серицин и, раздвигая лапками переплетенные коконные нити, образует в оболочке кокона отверстие и выходит из него. Коконы, из которых вышли бабочки (их называют гренажными коконами) непригодные для размотки. Поэтому только на гренажных заводах, чтобы получить грену как племенной материал для обеспечения урожая коконов в будущем году, около 5% лучших коконов оставляют до выхода бабочек. Остальные передают на заготовительные пункты или базы первичной обработки коконов. Бабочек собирают и спаривают, помещая отдельно каждую пару в бумажные пакетики, где бабочка откладывает грену и погибает.

Коконы, полученные в шелководческих хозяйствах и предназначенные для получения шелка, не позже чем через 8–9 дней от начала завивки собирают и передают на заготовительные пункты для первичной обработки. Вначале осуществляют предварительную сортировку, заключающуюся в отборе коконного брака. К нему относятся пятнистые коконы, недовитые (с очень тонкой оболочкой), неправильной формы, двойники и др. Цель первичной обработки – умерщвление куколки и сушка коконов для предотвращения вылета бабочек и заплесневения при длительном хранении. Куколку умерщвляют обработкой паром и последующей сушкой или сушкой горячим воздухом.

Будучи очень тонкой, коконная нить имеет небольшую стойкостьь на разрыв и не выдерживает нагрузки, возникающие при переработке ее в изделии, да и сами изделия были бы очень тонкими. Поэтому впоследствии при размотке коконов соединяют несколько коконных нитей вместе (обычно от 4 до 9) в зависимости от желаемой толщины нити. В результате получается прочная комплексная нить, называемая шелком-сырцом.

Перед размоткой коконы обеспыливают, очищают от пушистого верхнего запутанного слоя – ваты, калибруют, т.е. разделяют на крупные, средние и мелкие, и вновь сортируют. Сортировка включает отбор коконного брака и разделение коконов на сорта. Коконы каждого сорта разматывают отдельно. Прежде всего, коконы запаривают. Запаривание проводят для размягчения серицина и нахождения конца коконных нитей. Для этого коконы обрабатывают горячей водой при температуре 95–98 С в течение 1,5–2 мин, затем путем растряски снимают верхний запутанный слой (коконный сдир), являющийся отходом шелкомотания, и находят концы коконных нитей. Последние операции при практикуемом теперь централизованном запаривании автоматизированы. Коконы с найденными концами передаются для размотки на кокономотальный автомат. В результате получают шелк-сырец, состоящий из нескольких коконных нитей.

Свойства натурального шелка. Линейная плотность коконной нити колеблется от 0,3 до 0,4текс. Поперечник одной шелковины в среднем 16мкм, а коконной нити -32мкм. Шелк-сырец выпускается линейной плотностью 1,0 и 3,2 текс.

Длина коконной нити - до 1500 м, а размотанной нити -600-900 м. Разрывная нагрузка коконной нити несколько меньше, чем у других натуральных волокон. Доля упругой деформации в полном удлинении составляет 60%, поэтому ткани из натурального шелка мало сминаются.

Натуральный шелк химически устойчив. Разбавленные щелочи и кислоты, органические растворители на натуральный шелк не действуют. При кипячении в мыльно-содовых растворах серицин растворяется, а фиброин остается.

Шелк достаточно прочное натуральное волокно. Обладает хорошими упругими и сорбционными свойствами, красивым матовым блеском. Используется для изготовления тонких платьевых тканей, атласов, декоративных и галстучных тканей, крученых изделий и высокопрочных технических тканей.

hiddenИспользуемые источники

- Шеромова И.А. Текстильные материалы: получение, строение, свойства: Учебное пособие. – Влади-восток: Изд-во ВГУЭС, 2006. – 220 с.

- Баженов В. И., Материалы для швейных изделий: Учебник для сред, спец. учеб. заведений.— 3-е изд., испр. и доп.— М.: Легкая и пищевая пром-сть, 1982.— 312 с, ил.

- Савостицкий Н.А. Материаловедение швейного производства: учеб. пособие для сред. проф. образования / Н.А. Савостицкий, Э.К. Амирова. - 2-е изд., - М.: Издательский центр "Академия", 2002. - 240 с.

![[ПРЕМЬЕРА НОВОГО КУРСА] «Виртуальная примерка одежды в Style3D»](/media/k2/items/cache/700226d13b56ab5f2f0330a17a7ee485_M.jpg)